運転台から運転室へ(後編)

- 2015/07/02 17:30

- カテゴリー:運転台

※前編からの続きです。

■乗務員室ドアの製作

前方のモニタを3画面化したものの、手前にドアや窓が無いTV丸出しの不格好な状態で運用していましたが、ようやくドアらしきモノが付きました。

前方のモニタを3画面化したものの、手前にドアや窓が無いTV丸出しの不格好な状態で運用していましたが、ようやくドアらしきモノが付きました。

分割して容易に持ち運びができるのは大原則ですので、例によって基本構造は軽量な木造。ベニヤと角材の箱組にて構成しています。

実車の材質は窓枠がアルミ、ドア本体の内張りがステンレスですのでそれらの薄板を貼り付けて質感を再現しますが、ベニヤの表面にそのまま貼り付けたのでは木目やササクレが影響して平滑性が維持できない可能性があるため、まずは他の壁面と同様プラ板を貼り付けて表面を整えています。

窓枠に用いたアルミ薄板はホームセンターで販売されている0.2mm厚のロール状のもの。柔らかく加工しやすい材質のため、おおまかに貼ってから窓部を切り抜き、エッジの折り曲げは指の力で作業することができました。

問題はステンレス板。同じくホームセンターで売っているロール状の物で厚みはアルミの半分で0.1mm、これが恐ろしく硬い上にバネ性が強い。先に貼って窓まわりを折り曲げようにも手の力では簡単に曲がらず、かといって先に治具を使って加工してから貼り付けるのでは位置合わせが非常にシビアなものとなり、皺や気泡に気を配る余裕がなくなるためオススメできません。

結局0.1mm厚の使用は折り曲げ加工の少ない簡単な形状の部分のみに限定し、窓まわりには0.05mm厚のステンレステープを使用しました。この厚みになると凹み傷が付きやすいため出来るだけ使いたくは無かったのですが、そこは技術的限界から妥協。試行錯誤の末、何とかそれらしい造形に仕上げることができました。

ドア縁の二枚重ねになっている補強部分は断面を銀色に塗装したプラ板の上に同じくステンレステープを貼り、金属丸棒をハンマーで打ち付けることによりスポット溶接痕を表現しています。

窓枠のHゴムはスポンジゴム製のクッション材を1/4丸断面にカットしたもの。実物と比べると随分柔らかいのですが、色艶が非常に似ていることと、イメージに近い半径の物がホームセンターにありましたので採用しました。

■右側仕切り壁のサイズ修正

当初右側の壁は設置面積の制約で奥行きを20cmほど短くアレンジ、これにより正面貫通扉窓を見通すための窓が実車の半分くらいのサイズになっていました。せっかく右側にも車窓表示用のモニタを設置してもほとんど見えず勿体ないためリアルサイズに修正。旧作を改修する手もありましたが継ぎ目の処理や強度の確保が面倒なため、新造するほうが手っ取り早いという結論に達しました。

窓枠はR部分を新規に作るのが手間なので従来のものを流用、ふたつに切って間にプラ材を挿入して整形しています。図面があるわけではないので正確な寸法は分かりませんが、ほぼ正方形の窓は意外と大きく、ここから前面貫通扉の縦長窓越しに右側の状況がよく見える設計になっていることがよく分かりました。

ついでに窓枠材の厚みが従来の1mmでは実車と比較して存在感に欠ける感じがしたので、プラ板を貼り重ねて2mmに変更しました。

従来から装着していた各種機材を新しい壁面に復帰させておおまかに完成。窓が大きくなったことで非常に見通しが良くなりました。

中央のモニタと右モニタの間にベゼル(モニタの縁)分の空白部が発生するため完全に連続した映像にはなっていませんが、運転していると境界を意識することはほとんどありません。画角が広角になったことで速度感を得やすく、停車の感覚も掴みやすくなりました。

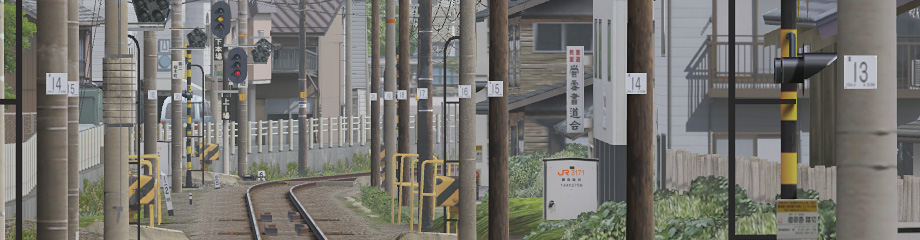

問題は…広角になった分、遠方の景色が途切れている箇所が目立つようになってしまい、路線データの風景を左右方向に拡張する必要が出てしまいました。何か良い誤魔化し方を考えなくては...。

■天井の装着

窓上でカットしていた従来の運転台ですが、これはパイプベッドの下段に収めることを前提として設計したものでした。保線小屋のおかげで寸法の制約はほとんど無くなりましたので、上に載せる天井を追加製作します。

窓上でカットしていた従来の運転台ですが、これはパイプベッドの下段に収めることを前提として設計したものでした。保線小屋のおかげで寸法の制約はほとんど無くなりましたので、上に載せる天井を追加製作します。

運転室の天井は車体断面に近い客室とは異なり、かなり角ばった四角い形状をしているのですが、この天井が水平なのか片流れなのかが写真からでは判別できず、119系譲渡先のえちぜん鉄道へMC7000系を見に行くところから設計スタート。実物を見てみると一目瞭然、左端のR部以外の天井は水平であることがわかりました。

場合によっては木造船を作るような格子状のフレームが必要になるもと考えていたのですが、天井が水平ならば構造も簡単で済みます。基本はまたもやベニヤと角材の箱組とし、R部分は弧を切り抜いた板を量産して角に接着、化粧板を貼り付ける際のサポートとしました。

場合によっては木造船を作るような格子状のフレームが必要になるもと考えていたのですが、天井が水平ならば構造も簡単で済みます。基本はまたもやベニヤと角材の箱組とし、R部分は弧を切り抜いた板を量産して角に接着、化粧板を貼り付ける際のサポートとしました。

余談ですが写真の形式プレートは実車のもの。基本的に実物部品そのものにはあまり興味のない私ですが、トップナンバー車の遺品とあっては我慢できず(お財布的に)ちょっと頑張って入手しました。クモハならもっと良かったけど贅沢は言うまい。

天井部製作で最大のネックは窓上に設けられたATS機器収納箱のパンチングメタル部。部分加工なので市販の規格品は使えず、以前の動画にも登場しているCNC彫刻機でプラ板を切り抜いて作ることにしました。機械が勝手にやってくれると思いきや、ワークのサイズが機械の加工範囲に収まらず、途中で位置をずらし二度に分けて加工する変則技を発動、また回転刃で切削するためプラ板が溶け出す事案も連発し、何とか鑑賞に耐えるレベルのものを作るのに一昼夜を要しました。

天井部製作で最大のネックは窓上に設けられたATS機器収納箱のパンチングメタル部。部分加工なので市販の規格品は使えず、以前の動画にも登場しているCNC彫刻機でプラ板を切り抜いて作ることにしました。機械が勝手にやってくれると思いきや、ワークのサイズが機械の加工範囲に収まらず、途中で位置をずらし二度に分けて加工する変則技を発動、また回転刃で切削するためプラ板が溶け出す事案も連発し、何とか鑑賞に耐えるレベルのものを作るのに一昼夜を要しました。

R部のサポートに沿わせてプラ板を貼り、各種部材を装着すればベニヤの箱が一気に電車の天井らしくなる不思議、これまでの苦労も報われるというものです。

R部のサポートに沿わせてプラ板を貼り、各種部材を装着すればベニヤの箱が一気に電車の天井らしくなる不思議、これまでの苦労も報われるというものです。

電車のモックを作る際で苦慮するのは角にぐるりと引き回されたアルミモールの再現。これまでは市販の住宅建材を使用していましたが、鉄道用のモノはそれよりも肉厚でエッジに丸みが付けられているのが特徴です。入手する機会はほぼ皆無ですので、プラ材を組み合わせて自作し塗装で仕上げました。幸いアルマイトの色味は塗料の色でも近い風合いが出せるので大きな違和感はないでしょう。

■乗務員室仕切り壁の製作

左右の壁が延長され天井まで付くと、それらにフタをする壁が欲しくなるというもの。いよいよ密閉空間の仕上げに掛かりますが、運転室を箱状にするにあたって悩むのがスピーカーの設置場所。音響の質を重視すると理想的な設置場所は自ずと限定されますが、元々限られたスペースに見た目の処理も両立させようとすると設置はほぼ不可能です。そこで発想の転換、壁そのものを大きなスピーカーボックスとして製作することにしました。

左右の壁が延長され天井まで付くと、それらにフタをする壁が欲しくなるというもの。いよいよ密閉空間の仕上げに掛かりますが、運転室を箱状にするにあたって悩むのがスピーカーの設置場所。音響の質を重視すると理想的な設置場所は自ずと限定されますが、元々限られたスペースに見た目の処理も両立させようとすると設置はほぼ不可能です。そこで発想の転換、壁そのものを大きなスピーカーボックスとして製作することにしました。

構造は箱鳴りを回避するため18mm厚のMDF材。スピーカーユニットは音質が大変良好であったONKYOのD-212EXから拝借しました。壁の厚みを実車寸法に合わせたためスピーカーとしては箱の奥行きが足らず、そのぶん天地寸法を大きく取って元製品と同等以上の容積を確保しています。

構造は箱鳴りを回避するため18mm厚のMDF材。スピーカーユニットは音質が大変良好であったONKYOのD-212EXから拝借しました。壁の厚みを実車寸法に合わせたためスピーカーとしては箱の奥行きが足らず、そのぶん天地寸法を大きく取って元製品と同等以上の容積を確保しています。

中低音を担うウーファーは床下からの響きを意識して膝の高さに、高音は直線的にしか音が飛ばないので耳の高さにツィーターを設置、吸音材の量を調整して蓋をすれば完成。後ろから音が鳴ることによって車両の先頭に居る臨場感を演出しています。

仕切り壁の小窓はイベント時の観客に配慮し、実車比で五割増のサイズに大きくアレンジ。観客の視界が限られてしまうため見る側は楽しめなくなるのではないか?と、視界と密室感の両立に苦慮した結果なのですが、運転会では観客側も乗り鉄気分になると反応は上々でホッとしました。

仕切り壁の小窓はイベント時の観客に配慮し、実車比で五割増のサイズに大きくアレンジ。観客の視界が限られてしまうため見る側は楽しめなくなるのではないか?と、視界と密室感の両立に苦慮した結果なのですが、運転会では観客側も乗り鉄気分になると反応は上々でホッとしました。

工期遅れのため塗装とアルミモール類の製作、客室側の化粧がまだ手付かずですが、続きは焦らずじっくり進めたいところです。

全体の進捗としては、絵画に例えればまだ輪郭が描けたところでまだまだ細部の作り込みを進めなくてはならない段階ですが、とりあえずはひと段落。ようやくここまで来たかと感慨深いところです。

更にやるべきこと・やりたいことを書き出せば今思い付くだけでも軽く数年分の作業量がありそうですが、私は製作物の完成が見えてくると急にやる気を無くす悪い癖があるので、いつ完成するかもわからない路線データと運転台はライフワークとして最適なのかもしれません。まだまだ長いこと遊ばせてくれそうなBVEに感謝です!